Вспомогательный газ для лазерной резки металла: какой выбрать и чем оснастить станок?

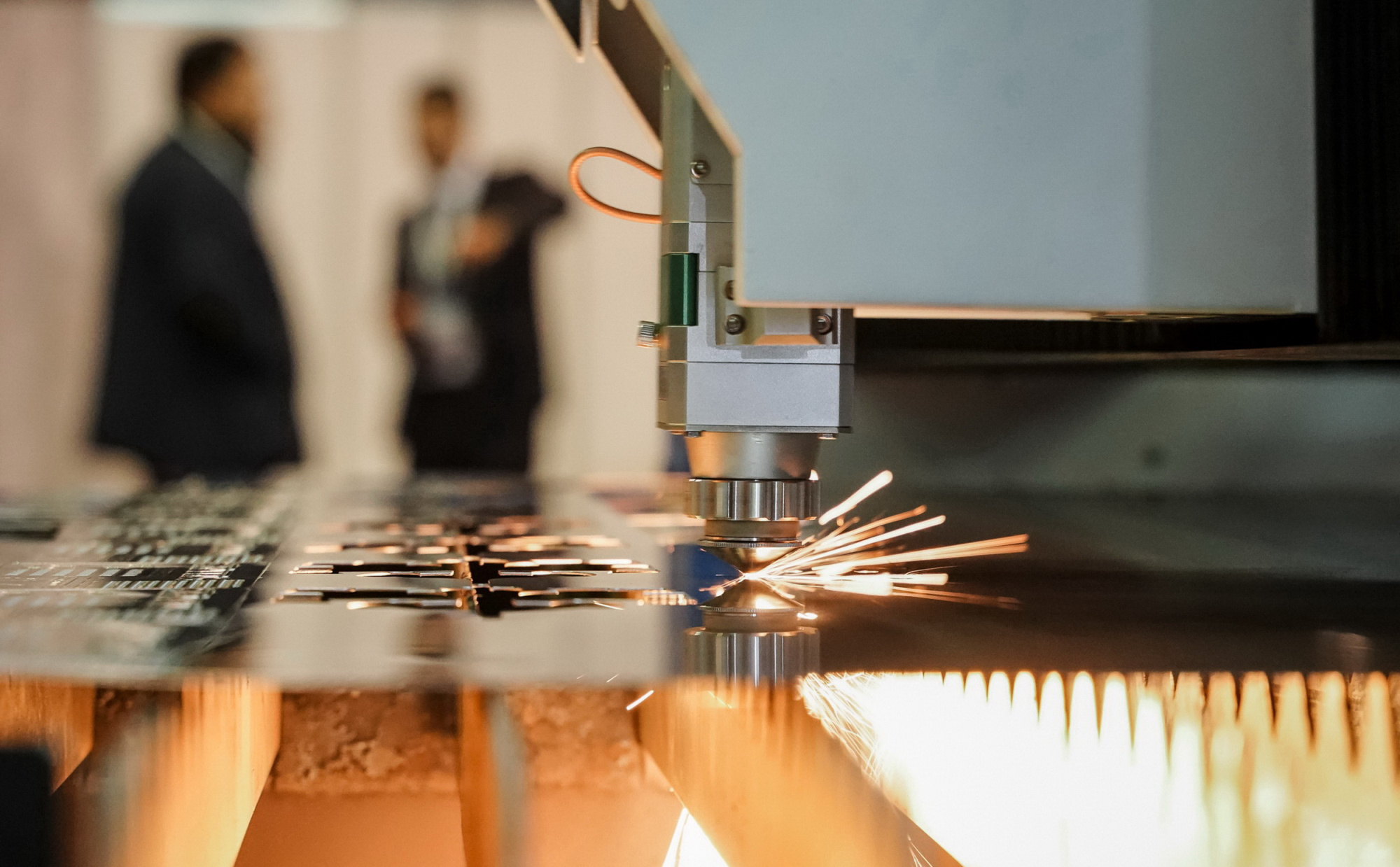

В чем заключается суть этой технологии? Обычно ее кратко описывают как локальный нагрев и расплавление материала сфокусированным лучом с удалением жидкой части с помощью газовой струи. Однако, это неполное определение. Дело в том, что газ не только удаляет расплавленный металл из зоны реза, но и выполняет другие полезные функции. Например, усиливает режущую способность лазерного луча за счет повышения температуры в зоне реза или наоборот — защищает материал от окисления и перегрева. Выбор вспомогательного газа зависит от марки сплава или его типа: черный, цветной, тугоплавкий и так далее. Начнем по порядку — с черного.

Кислород

Используется для резки черных металлов. К нему относятся конструкционные (углеродистые) и низколегированные стали. Эти материалы обладают низкой теплопроводностью, поэтому для их обработки в качестве вспомогательного газа используется кислород. Этот газ подходит для заготовок толщиной свыше 5 мм, так как повышает скорость резки. За счет интенсивного горения кислорода увеличивается температура нагрева металла, благодаря чему лазерный луч справляется с достаточно массивными заготовками.

Недостатки метода:

- появление оксидной пленки на кромках, которая ухудшает «сцепление» лакокрасочных, порошковых и защитных покрытий с металлической поверхностью;

- необходимость снижения подачи кислорода на толщинах свыше 12 мм чтобы избежать перегрева заготовки и связанной с ним деформации кромок;

- высокие требования к чистоте кислорода — не менее 99,95%, в противном случае скорость резки может снизиться.

Итак, кислород в качестве вспомогательного газа подходит для резки черных металлов средней и большой толщины, а также материалов с низкой теплопроводностью и стойкостью к термической деформации.

Азот

Отлично подходит для резки высоколегированных сталей, нержавейки, никеля, алюминия и латуни. Этот газ позволяет получить чистые и ровные кромки без нагара и оксидных пленок, так как зона реза не контактирует с кислородом воздуха. Также его можно использовать для продувки оптического тракта лазера между технологическими операциями.

К другим преимуществам азотно-лазерной резки можно отнести следующее:

- нет перегрева заготовок и термической деформации;

- не образуется окалина — кромки не требуют дополнительной обработки;

- сохраняется оптимальная стойкость металла к коррозии;

- высокая скорость реза.

Если вы хотите поработать с азотом, то надо учитывать что он лучше всего справляется с заготовками толщиной до 5 мм. При необходимости аппарат может резать металл толщиной до 25 мм, но это довольно дорого из-за большого расхода газа. Также необходимо учитывать, что азот требует более глубокой фокусировки лазерного луча и повышенного давления при подаче газа, из-за этого увеличивается ширина реза. По этой причине такие толстые детали обрабатывают только на высокоточном производстве, где важно обеспечить надлежащее качество кромок.

Сжатый воздух

Считается недорогой альтернативой предыдущим видам газа, так как атмосферный воздух содержит 78% азота и 21% кислорода, 1% приходится на углекислый и инертные газы. То есть, с помощью сжатого воздуха можно обрабатывать более толстые заготовки из черного металла, чем если бы мы использовали чистый азот. Но здесь важно учитывать недостатки и главный из них это появление оксидной пленки на кромках. То есть, получить красивый и яркий рез с помощью сжатого воздуха не получится.

Однако, это не основное его назначение. Сжатый воздух нужен в первую очередь для охлаждения фокусирующей линзы лазера. При длительной, интенсивной работе эта деталь может нагреваться до высоких температур, что уменьшает срок ее службы. Чтобы избежать лишних трат, связанных с заменой линзы и простоем оборудования, ее охлаждают с помощью сжатого воздуха. При этом важно учитывать, что воздух в производственных помещениях часто содержит частицы масла, пыли и влаги. Эти примеси необходимо удалять, чтобы избежать помутнения линзы и нарушения работы лазерного станка. Об этом подробнее в разделе о компрессорах.

Инертные газы

К истинным инертным газам относятся аргон и гелий, который чаще всего применяются для резки титана и его сплавов. Это тугоплавкий металл, который вступает в реакцию с кислородом и азотом — окисляется или становится ломким. Поэтому для резки этого материала подходят только инертные газы. С их помощью можно резать практически любой «капризный» сплав, включая материалы с высокой теплопроводностью — медь и алюминий. Аргон и гелий не вступают в химические реакции с металлами, не образует оксидов и защищает место реза от воздействия кислорода воздуха.

Благодаря им кромки получаются чистыми и яркими, их не нужно дополнительно зачищать — можно сразу сваривать или наносить защитное покрытие. Идеальный вариант у которого на первый взгляд нет недостатков. Тем не менее, минус у него есть — высокая цена. По этой причине аргон используется только для резки титана и дорогостоящих алюминиевых сплавов толщиной до 5 мм, в особых случаях — до 20 мм.

Для лазерных станков по резке металла в основном используется азот, либо кислород. Главное назначение этих газов — резка конструкционных (углеродистых) сталей. Здесь кислород и азот выступают в качестве альтернативы сжатому воздуху (с присущими ему плюсами и минусами). У них есть преимущества:

- не требуют наличия компрессора;

- не нуждаются в дополнительной очистке от примесей;

Заправить газификатор гораздо проще, чем возиться с обслуживанием компрессора, заменой фильтров и осушителей. По этой причине сжатый воздух все чаще заменяется другими газами.

Вспомогательное оборудование для лазерных станков

Базовая комплектация лазерных металлорежущих станков может включать в себя компрессор и газификатор. Рассмотрим подробнее, для чего они нужны и в чем их преимущества.Компрессор

Устройство применяется для подачи сжатого воздуха. При этом компрессор оснащается дополнительным оборудованием для его очистки: фильтрами и осушителями. Для лазерных станков с ЧПУ лучше приобретать безмасляные компрессоры, чтобы обеспечить максимальную чистоту воздуха.

Газификатор

Газификаторы или криоцилиндры состоят из одной или нескольких емкостей со сжиженным газом, транспортной рамы, системы заправки, испарителя и запорной арматуры. Эти устройства подключаются к лазерным станкам вместо газовых баллонов, так как обладают рядом существенных преимуществ. К ним относятся:

- более простая эксплуатация;

- безопасное хранение и компактность — один криоцилиндр занимает меньше места, чем эквивалентное ему количество стальных баллонов;

- снижение расхода газа на его потери при заправке и в процессе работы оборудования;

- уменьшение стоимости газа за счет большего объема криоцилиндра;

- один объемом 500 литров заменяет до 65 газовых баллонов, что значительно упрощает техобслуживание лазерного станка;

- высокая степень чистоты газа.

Криоцилиндры изготавливаются разного объема — от 175 до 5000 литров. Объем рассчитывается следующим образом: количество потребляемого газа за 1 рабочую смену умножается на периодичность заправки емкости.

Например, в смену расходуется 10 баллонов аргона объемом 40 литров. В один баллон помещается 6,3 м3 этого газа. Соответственно, за смену расходуется 6,3 × 10 = 63 м3 аргона. Теперь определяем оптимальную частоту заправки криоцилиндра — 3-5 дней. Получается, что ваш газификатор должен вмещать от 189 до 315 м3 газа.

Для упрощения расчетов прилагаем таблицу вместимости стальных газовых баллонов объемом 40 литров.

Если у вас возникли трудности с расчетом и подбором газификатора для лазерного станка — обращайтесь к специалистам компании «Технограв». Мы поставляем газификаторы (ГХК) объемом от 195 до 780 литров, которые идеально совместимы с лазерными станками Senfeng.

Газификаторы представляют собой автономные комплексы по хранению и выдаче сжиженного газа: кислорода, азота, аргона, гелия. Емкости занимают в 6 раз меньше места, чем эквивалентное им количество газовых баллонов. Кроме этого, они не требуют подключения к электросети, тем самым не расходуют энергию. Средний срок службы газификатора составляет 20 лет.

В базовую комплектацию входит:

- сосуд из нержавеющей стали с экранно-вакуумной изоляцией;

- контрольно-измерительная и запорная арматура;

- атмосферный продукционный испаритель производительностью от 10 до 30 нм3/час;

- транспортная рама со съемными колесами в зависимости от модели.

Покупка газификатора — это выгодное приобретение, которое позволяет сократить эксплуатационные расходы, упростить работу со сжиженным газом и повысить уровень безопасности производства.