Устройство лазерного станка для резки плоского металлопроката

● трубный – трубы всевозможных сечений;

● сортовой – длинномерные металлические изделия с сечениями самых разнообразных форм (от банальных полос до железнодорожных рельсов).

Из всех видов проката наиболее распространён плоский. Как следствие, наибольшим спросом пользуются станки, предназначенные для резки именно этого проката.

1. Принцип работы станка

Лист плоского проката помещают на горизонтально расположенную поверхность рабочего стола. Раскрой производится посредством перемещения режущей головы в горизонтальной плоскости. Такой способ резки металла называется "2D cutting" – "двумерная резка".

В ходе раскроя обрабатываемый лист абсолютно неподвижен, а изменение положения режущей головы задаётся одновременными перемещениями по двум осям:

● по оси Y, параллельной большей стороне рабочего поля – за счёт движения портала;

● по оси Х, параллельной меньшей стороне рабочего поля – за счёт движения самой головы по порталу.

Таким образом, управление рабочим ходом режущей головы относительно несложно, так как его траектория определяется только геометрией вырезаемого изделия.

Режущая голова может двигаться ещё и по вертикали, однако эти перемещения имеют чисто вспомогательный характер. При раскрое с их помощью обеспечивается неизменность расстояния между режущей головой и поверхностью обрабатываемого материала. Также они используются при пробое и на холостом ходу.

2. Устройство станка

Лазерный станок для резки плоского проката представляет собой сравнительно простое устройство, основная задача которого – перемещение режущей головы по заданной траектории с требуемой точностью. Рассмотрим его основные узлы и компоненты.

2.1. Станина

Станина – это основа, на которой размещаются компоненты станка, не относящиеся к сопутствующему и дополнительному оборудованию. Она представляет собой сварную конструкцию повышенной жёсткости из толстостенных квадратных труб или листовой стали толщиной не менее 12 мм.Имеет форму вытянутого металлического короба, открытого сверху и сужающегося книзу. Короб снабжён рёбрами жёсткости и двумя рядами опор, число которых зависит от его длины.

На станине – на её длинных сторонах – располагаются линейные направляющие и косозубые рейки. Они служат для организации движения портала с размещённой на нём лазерной головой.

Направляющие задают направление движения портала, исключая любые отклонения и перекосы. Они представляют собой рельсы малого сечения, изготовленные из особо прочной стали и установленные абсолютно параллельно. Их рабочие поверхности отполированы с целью минимизации трения.

Косозубые рейки обеспечивают движение портала. Серводвигатели, расположенные на портале, вращают косозубые шестерни. А они, цепляясь зубьями за рейки, приводят в движение портал, который скользит по линейным направляющим.

Станина снабжена системой вытяжки, которая представляет собой ряд отверстий с подсоединёнными к ним гофротрубами, ведущими к вытяжному вентилятору. Станки повышенной мощности оснащаются "интеллектуальной вытяжкой": в них пространство под рабочим столом разделено перегородками на секции, в которых оборудованы вентиляционные отверстия.

На станине размещается рабочий стол, представляющий собой ряды остроконечных ламелей, на которые кладётся лист металла, подлежащий раскрою. Дорогие модели оборудуются системами сменных столов: ламели здесь устанавливаются не прямо на станину, а на подвижную конструкцию. Две конструкции перемещаются по горизонтали и вертикали, сменяя друг друга. Замена может выполняться либо в полностью автоматическом режиме, либо по команде оператора, подаваемой с пульта или панели управления. Система сменных столов почти полностью исключает простои оборудования, связанные с загрузкой металлического листа и выгрузкой готовых изделий. Как следствие, производительность станка существенно возрастает.

2.2. Портал

Портал – это элемент, обеспечивающий перемещение режущей головы вдоль длинной оси станка (оси Y). Он представляет собой массивную П-образную конструкцию, выполненную из алюминиевого сплава, которая гарантирует высокую прочность при относительно небольшой массе. Благодаря этому сочетанию портал способен работать с высокими перегрузками в течение неограниченного времени.

Портал оснащён двумя серводвигателями, каждый из которых снабжён планетарным редуктором с большим передаточным числом. На выходе редуктора размещена косозубая шестерня, образующая зубчатую пару с соответствующей косозубой рейкой, закреплённой на станине. Работая абсолютно синхронно, серводвигатели обеспечивают быстрое перемещение портала вдоль оси Y.

2.3. Блок лазерной головы

Блок лазерной головы – это узел, обеспечивающий горизонтальное движение головы вдоль портала (по оси Х) и вертикальное движение поперёк него (по оси Z). Он представляет собой стальной короб, оснащённый устройствами для подвода к голове оптоволоконного кабеля, кабелей питания и управления, а также водяной и газовой магистралей.

● один, снабжённый планетарным редуктором с косозубой шестернёй, обеспечивает движение блока вдоль портала (по оси Х);

● другой, оснащённый шарико-винтовой передачей, обеспечивает перемещение лазерной головы по вертикали (по оси Z).

2.4. Излучатель

Излучатель – это сложное опто-электронное устройство, обеспечивающее трансформацию электроэнергии в энергию лазерного излучения. Его габариты и энергопотребление определяются мощностью генерируемого излучения.

Излучатель соединяется с другими узлами и устройствами, входящими в состав лазерного станка:

● с лазерной головой – оптоволоконным кабелем, посредством которого осуществляется передача излучения;

● с чиллером – гибкими трубками, по которым поступает вода для охлаждения;

● с блоком управления – низковольтными кабелями, по которым поступают управляющие сигналы.

2.5. Блок управления

Блок управления представляет собой электротехнический шкаф, внутри которого расположены

● промышленный компьютер, управляющий работой станка;

● контроллеры, преобразующие команды, поступающие от компьютера в управляющие сигналы для серводвигателей, клапанов и пр.;

● разнообразное электротехническое оборудование – реле, счётчики, преобразователи и т.д.

3. Сопутствующее оборудование

3.1. Чиллер

Чиллер – устройство, обеспечивающее оптимальную температуру излучателя и лазерной головы посредством системы водяного охлаждения. Габариты и энергопотребление чиллера определяются мощностью лазерного излучателя.

Необходимо помнить, что тепловые нагрузки, приходящиеся на излучатель и лазерную голову, очень велики. Без эффективного охлаждения эти устройства перегреются и выйдут из строя всего через несколько минут работы. Поэтому работать в отсутствие чиллера станок не в состоянии.

Следует отметить, что "обеспечение оптимальной температуры" означает не только охлаждение. Если температуры окружающей среды слишком низка, чиллер перед началом работы станка подогревает лазерную голову, чтобы на элементах оптической системы не осталось конденсата.

3.2. Стабилизатор напряжения

Многие устройства, входящие в состав лазерного станка, чувствительны к нестабильности электропитания. К примеру, лазерный излучатель может быть полностью выведен из строя даже относительно небольшим скачком напряжения. Другие элементы в состоянии сохранять работоспособность даже при повторяющихся колебаниях, однако качество их работы резко снижается. Поэтому для успешной и длительной работы станка стабилизатор совершенно необходим.

3.3. Система подачи газов

В зависимости от используемого газа происходит выбор его источника. Если планируется использовать воздух, достаточно иметь компрессор, снабжённый качественным выходным фильтром. Если же предстоит задействовать кислород, азот и/или аргон, необходимы баллоны или газификаторы. Помимо источников, система подачи включает газовые магистрали и автоматические клапаны, управляемые "бортовым" компьютером.

3.4. Системы вентиляции и/или очистки воздуха

Резка металлов всегда сопровождается значительным выходом газообразных загрязнителей воздуха. Чтобы качество воздуха в рабочем помещении соответствовало санитарным нормативам, необходима эффективная вытяжная вентиляция. В её состав обычно входят

● вентиляторный узел;

● гофротрубы, служащие для подсоединения станины ко входу узла;

● трубопровод, обеспечивающий выброс загрязнённого воздуха за пределы рабочего помещения.

Дело в том, что при интенсивной работе лазерного резака соблюдение санитарных норм может быть обеспечено только высокой скоростью обновления воздуха. Использование вытяжной вентиляции означает замену воздуха из рабочего помещения воздухом с улицы, и в холодное время года расходы на отопление могут оказаться непомерно большими. Установка фильтровентиляционного шкафа позволяет их избежать.

4. Дополнительное оборудование

К дополнительному оборудованию относятся устройства, которые для работы станка не обязательны. Однако их использование позволяет сделать работу и более удобной, и более производительной.

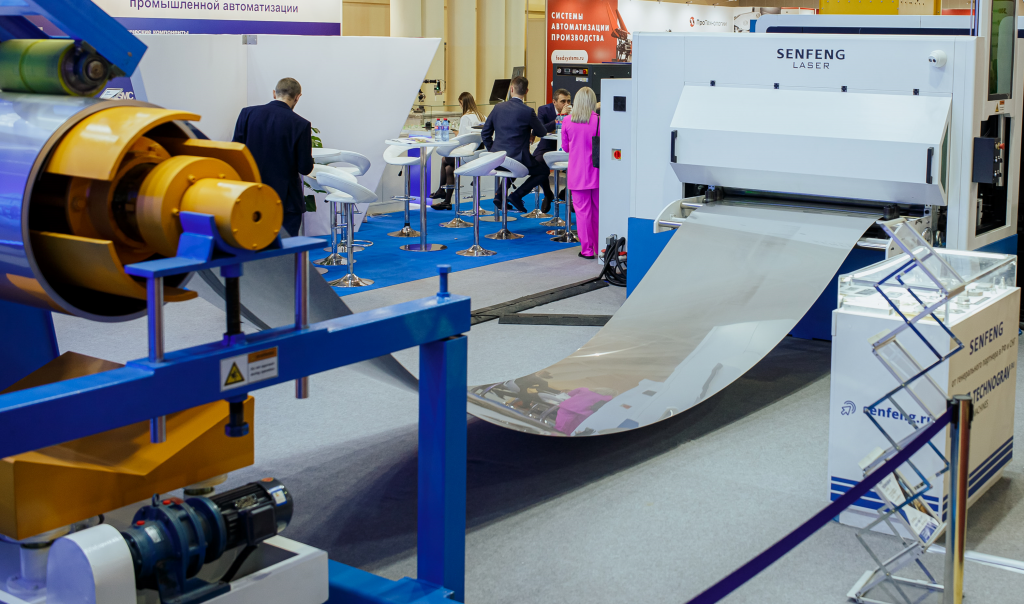

Системы подачи рулонного металла

Металлические заготовки в большинстве своём имеют не только значительные размеры, но и значительный вес. Перемещать их вручную тяжело и неудобно. В целях экономии времени и денег применяют различные системы, автоматизирующие подачу металла на рабочий стол.

Большинство металлообрабатывающих предприятий использует плоский прокат в виде отдельных листов. Но для крупносерийного производства гораздо удобнее иметь дело с рулонами, содержащими металла в сотни раз больше. Чтобы использовать преимущества рулонов в полной мере, необходимо оснастить металлорежущий станок системой подачи рулонных металлов.

Автоматическая система рулонной подачи включает два устройства, из которых первое обеспечивает размотку рулона, а второе – выравнивание рулонного металла.

Рулонная подача гарантирует резкий рост производительности, способствует снижению производственных затрат, а также обеспечивает возможность интеграции лазерного станка в автоматическую производственную линию.

Заключение

Легко заметить, что лазерный станок включает узлы и устройства, бо́льшая часть которых подбирается по желанию заказчика. Создаётся впечатление, что лазерный станок может быть изготовлен из отдельных блоков без малейших затруднений – подобно поделкам из конструктора LEGO. Эта кажущаяся простота служит источником вопросов, отвечать на которые нам приходится гораздо чаще, чем хотелось бы.Один вопрос звучит примерно так: "Могу ли я купить только станок, а всё сопутствующее оборудование приобрести самостоятельно?"

Разумеется, можете. Но лучше этого не делать.

При всей кажущейся простоте выбор сопутствующего оборудования требует немалого опыта. Не имея такового, легко ошибиться, приобретя оборудование либо с избыточным ресурсом, либо с недостаточным. В первом случае вы потратите лишние деньги, во втором загубите станок полностью. И даже если повезёт купить "правильное" оборудование, неизбежно возникнут вопросы с его подключением, сервисом и гарантиями.

Второй вопрос, с которым мы сталкиваемся регулярно, таков: "Могу ли я сейчас приобрести станок малой мощности, а потом наращивать её по мере надобности?"

Можете. Но вам это вряд ли понравится.

Даже относительно скромное увеличение мощности с 1,5 до 3 кВт потребует замены излучателя, режущей головы, чиллера и стабилизатора. Механику, электрику и прочее можно будет оставить без изменений.

Если же вы решите перейти с 3 кВт на 6 или 8, в неприкосновенности останутся только станина и портал. Остальное придётся менять, так как:

● кратное увеличение массы режущей головы потребует наращивания мощностей всех серводвигателей, а также габаритов всех редукторов, зубчатых передач и шарико-винтовой пары;

● повышение требований к водяному охлаждению потребует увеличения диаметров водяных трубок;

● повышение расхода рабочих газов потребует увеличения диаметров газовых магистралей;

● рост объёмов газообразных загрязнений потребует резкого усиления вытяжки.

Вдобавок, чтобы корректно управлять работой станка повышенной мощности, необходимо будет заменить программное обеспечение и контроллер.

Не стоит заниматься ни самостоятельными покупками компонентов станка, ни какими-либо модернизациями имеющегося оборудования. С очень высокой вероятностью ваши ожидания будут обмануты: экономия окажется грошовой, нервотрёпка – гомерической, а результаты – ниже всякой критики.

Если станок вам нужен не для развлечения, а для работы – как инструмент, приносящий прибыль – не занимайтесь самодеятельностью. Обращайтесь к профессионалам. Мы гарантируем:

● подбор оборудования, максимально соответствующего характеру и масштабу решаемых вами задач;

● поставку "под ключ", обучение персонала, все виды гарантийного и постгарантийного обслуживания;

● бесперебойное снабжения запасными частями и комплектующими.

Ваше дело – производство. А заботу о станках доверьте нам.