Станок лазерной резки металла - это станок с ЧПУ, обработка металла на котором ведется за счет плавления и испарения. Испарение используется для тонких листов и гравировки, плавление - в остальных случаях. Высокое качество и точность реза, высокая скорость работы, обработка кромок и снижение расходов за счет того, что станок позволяет обходиться без дополнительных пресс-форм и других приспособлений, стали основными аргументами для активного внедрения этого типа станков в промышленность.

Оборудование для лазерной резки металла

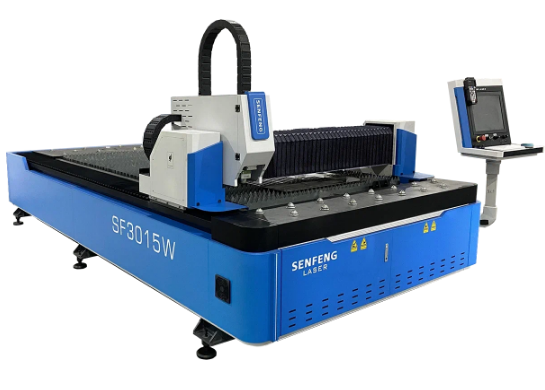

Основными элементами такого станка являются координатный стол, на котором происходит резка материала, лазерный излучатель, портал, приводимый в движение серводвигателями, на который установлена режущая голова, а так управляющая система (компьютер). Также станки могут комплектоваться защитной кабиной, устройством для резки труб. От размеров стола зависит не только сам раскрой металла, но и объемы выпускаемой продукции. В будущем поменять стол будет невозможно, поэтому необходимо до покупки определиться с основными размерами листов металла, которые планируется обрабатывать на лазерном станке.

Волоконный лазер

Виды и сравнение промышленных лазеров

Для резки и сварки металлов применяют обычно либо газовые, либо твердотельные лазеры. Первые обладают большей мощностью, вторые более просты конструкционно. Волоконные лазеры, хотя и относятся к твердотельным, обычно выделяются в отдельный класс. Они имеют меньшую длину волны по сравнению с традиционными для промышленности СО2-лазерами. В последнее время лазеры на основе волоконных излучателей “забрали” существенный “кусок” у СО2 лазеров, в сегменте раскроя различных видов металлов. За последние годы данная технология шагнула далеко вперед.

Главное их достоинство - высокое оптическое качество излучения или показатель качества пучка, который у волоконных лазеров в 10 раз меньше, чем у газовых (СО2). Это можно представить себе так, что меньшая длина волны позволяет уменьшить пятно луча в точке фокусировки. Соответственно можно увеличить скорость реза и уменьшить его размер. Для тонких листов это дает большое преимущество, хотя для резки толстого слоя металла (свыше 20 мм) по-прежнему более эффективным окажется газовый лазер, дающий при этом существенно меньшую шероховатость.

Среди других преимуществ волоконных лазеров можно назвать более высокую абсорбирующую способность металлов к коротковолновому излучению. В результате при выполнении сварочных работ можно обеспечить большую глубину шва при меньшей используемой мощности. При сложной геометрии поверхности волоконные лазеры могут работать в режиме двухлучевой оптики, что расширяет возможности этого типа лазеров.

Волоконный лазер имеет высокий КПД (до 30% от потребляемой энергии) и высокую техническую надежность. Стоимость расходов на его обслуживание в среднем оказывается в несколько раз меньше, чем для обслуживания лазеров других типов.

Недостатки оказываются продолжением достоинств

Из-за слишком большой плотности излучения в активной среде и постоянной смене направления поляризации при движении по волноводу возникают различные нелинейные эффекты, которые приводят к нарушению стабильности этой поляризации. Кроме того, в силу природных свойств, волоконные лазеры не подходят для мощной генерации в диапазоне 0.7-1 мкм длин волн. Однако у газовых лазеров тоже нет хороших решений для обеспечения задачи направления поляризации с направлением подачи металла. В результате для резки относительно тонких листов, особенно листов из алюминия, меди и латуни преимущества волоконных лазеров - неоспоримыми.

- Комментарии